Nobrak relève le défi de la fabrication de textile additive zéro déchet et biosourcée

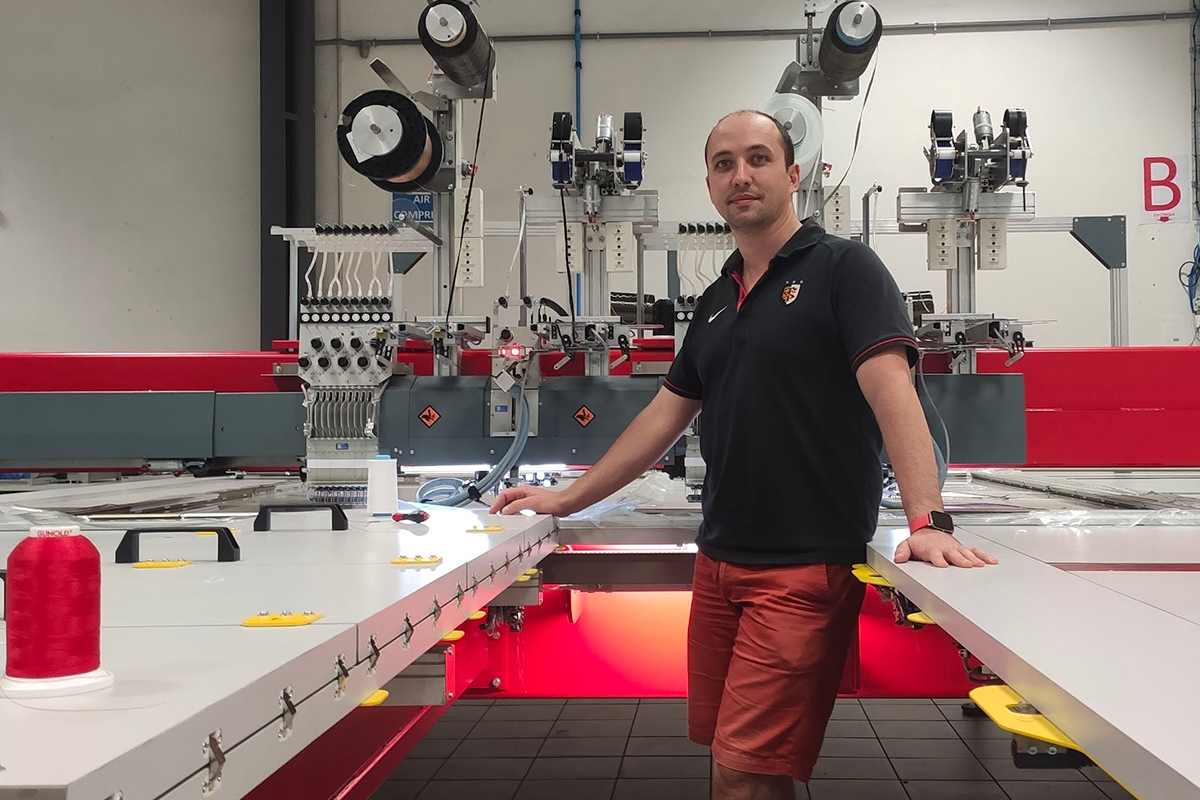

Grâce à sa technologie brevetée, Nobrak est capable de produire en grande série des préformes textiles pour pièces composites, sans déchet de matière première. Une petite révolution pour le secteur, encore peu présent dans l’Hexagone. Cet atout attire de plus en plus d’industriels français et internationaux, comme l’explique Aymeric Azran, cofondateur et président de l’entreprise.

Maîtriser la technique sur l’ensemble de la chaîne de valeur, ainsi que les délais et les coûts, sans perte de matière aucune et avec une logistique et une empreinte carbone minimales : voici la feuille de route de Nobrak depuis sa création en 2016. En se lançant dans la production industrielle de pièces composites à partir de plastique biosourcé et recyclable, l’entreprise a fait le choix de se distinguer par le textile, pour produire en France. « Notre volonté était non seulement de produire sur le sol français, mais aussi de le faire selon des considérations environnementales très poussées, afin d’offrir un modèle radicalement différent de celui qui consiste à tout importer d’Asie à moindre coût », explique Aymeric Azran, cofondateur et président de la société installée à Montauban.

Labellisée « Greentech Innovation » par l’ADEME

Après deux ans de développement, Aymeric Azran et son associé Bertrand Laine parviennent à finaliser leur technologie, baptisée HV-TFP, pour High Volume Tailored Fibre Placement. Basée sur la technique classique de TFP, permettant la fabrication de préformes textiles sur-mesure pour des pièces composites, leur solution offre une production deux à cinq fois plus rapide, et zéro déchet. « Contrairement au textile composite traditionnel qui implique systématiquement environ 50 % de perte de matière première, parfois coûteuse, chez nous 1 kg de matière finit en 1 kg de textile », poursuit-il. À cette particularité s’ajoutent une amélioration de la masse ainsi qu’une optimisation de l’orientation des fibres avec pour résultat l’augmentation des performances mécaniques du textile. La préforme, complètement souple, est ensuite cuite dans un moule pour lui donner sa forme finale et la rigidifier.

Labellisée Greentech Innovation 2020 par l’ADEME – distinction rare chez les industriels – Nobrak réduit également l’impact CO2 de ses produits en se positionnant sur l’ensemble de la chaîne de conception et valeur, de l’étude au produit fini, sans aller-retour logistiques. Elle s’emploie, par ailleurs, à systématiquement proposer, lorsque c’est possible, une alternative de matière première locale et naturelle, comme le lin. « C’est dans l’ADN de Nobrak de toujours choisir la solution la plus raisonnable d’un point de vue économique et environnemental », précise Aymeric Azran. « On privilégie au maximum la substitution des matériaux dérivés du pétrole et, quand l’utilisation de carbone est inévitable, nous ne le faisons pas venir d’Asie du Sud-Est mais de pays plus proches comme la Turquie. »

L’automobile et les sports et loisirs, des marchés porteurs

Ce dernier cas de figure s’est présenté dans le cadre d’un contrat clé entre l’entreprise montalbanaise et une société israélienne, concernant la conception de la structure d’absorption de choc latéral d’un siège bébé pour voiture. La production devrait débuter très prochainement pour une mise sur le marché mondial de plusieurs milliers de sièges aux alentours de Noël 2022. L’objectif étant d’atteindre la production de plusieurs centaines de milliers de préformes (qui seront transformées ailleurs) d’ici 2025.

L’automobile est un secteur ciblé par Nobrak, comme l’explique Aymeric Azran : « Des volumes considérables sont en jeu, donc une production en très grande série. » L’entreprise est d’ailleurs déjà en pourparlers avec plusieurs fabricants et sous-traitants en quête de nouvelles solutions locales et moins coûteuses, à l’image de Renault. En parallèle, Nobrak se positionne sur l’industrie du sport et des loisirs car il s’agit « d’un marché accessible rapidement, sur lequel il faut être très réactif en raison de l’aspect mode, ce que nous sommes capables de faire. Comme l’automobile, ce secteur est également de plus en plus engagé en faveur de l’environnement. »

Devenir une licorne industrielle

Le carnet de commandes de Nobrak ne désemplit pas. Pour s’y adapter, l’entreprise a récemment déménagé dans des locaux plus grands et souhaite, d’ici quelques années, construire sa propre usine qu’elle imagine la plus optimisée possible énergétiquement. « Avec un toit couvert de panneaux solaires, nous pourrions être autosuffisants », prédit le cofondateur. « Ce serait un petit miracle industriel car nous utilisons des procédés très énergivores, notamment la cuisson à 200 ou 300 degrés des préformes. Mais nous savons que c’est possible. »

Pour l’heure, l’entreprise vise avant tout un renforcement de ses effectifs pour atteindre 13 à 15 collaborateurs d’ici la fin de l’année, et une vingtaine en 2023. Tout comme le futur site de production, ces recrutements dépendront en majeure partie de la levée de fonds que Nobrak projette d’organiser. Si elle maintient sa croissance, la société devrait parvenir à l’équilibre 80 % de production et 20 % d’études que ses fondateurs ont en ligne de mire. Et pourquoi pas, à terme, faire partie d’une nouvelle génération de licornes françaises, « mais industrielles », comme le conclut le cofondateur de Nobrak.

À lire également – Big 2022 : le plus grand rassemblement business d’Europe est de retour !

partager cet article

ON VOUS RECOMMANDE AUSSI

-

Portrait

Vélib’, Click and Collect’… les bornes d’IPM France digitalisent des…

23/07/2024

IPM France conçoit et fabrique des solutions de bornes interactives, pour un accès à des services numériques en toute autonomie. La French Fab a rencontré sa nouvelle Présidente Virginie…

-

Portrait

Elynxo, un expert français de l’optronique

04/07/2024

Un positionnement premium, très peu de fournisseurs étrangers, une conception et un assemblage intégralement réalisés en interne… Le spécialiste de l’optronique Elynxo vise l’excellence…

-

Portrait

Metalu Plast, un fabricant français qui équipe les sports collectifs

27/06/2024

Premier fabricant français d'équipements, de clôtures et de terrains pour les sports collectifs, Metalu Plast fournit l’Hexagone en pare-ballons, main-courante, terrains multisports… Portrait…

-

Portrait

HypnoVR réduit le stress et l’anxiété par la réalité virtuelle

22/05/2024

L’entreprise strasbourgeoise HypnoVR a fait le pari d’hypnotiser des patients à l’aide d’un casque de réalité virtuelle. L’objectif ? Réduire leur douleur, leur anxiété, et in fine…